2026上海国际GPU散热微通道液冷板展会|IDC

随着电子设备性能的持续跃升与集成度的不断提高,传统散热方案已日益逼近材料与设计极限。在这一背景下,金属3D打印技术以其前所未有的设计自由度和制造灵活性,正在掀起散热器领域的一场深刻变革。

国内科研机构与企业正积极突破技术壁垒,将拓扑优化、仿生结构、微通道设计与高性能合金材料相结合,推动散热器向轻量化、高效化、功能集成化的方向快速发展。本文旨在梳理国内金属3D打印散热器领域的最新技术进展,包括美光速造、倍丰智能、大族聚维、希禾增材、华阳新材、华曙高科等六家企业的新技术,探讨其如何重塑热管理系统的设计范式,并为高端制造、电子信息、航空航天等关键领域的散热挑战提供创新解决方案。

01

美光速造-全新机型实现超小光斑尺寸

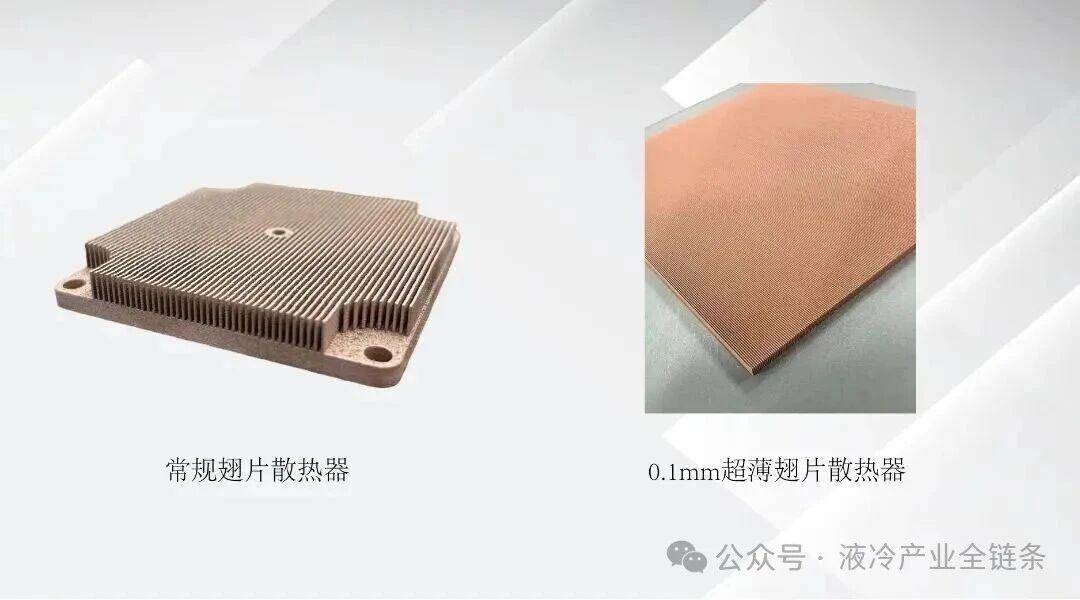

美光速造发布全新机型AiForm-G1,采用500W绿光激光器与超小光斑(0.015mm),实现0.1mm薄壁精度与99.9%致密纯铜打印。设备集成基板动态温控(0-200℃)与液冷工艺库,通过气密性测试与显微验证,解决高导热材料开裂问题,专攻翅片式液冷板等精密散热部件制造。

流道更细,薄壁更薄

通过“低焦距物理设计 + 超小芯径单模激光器”的组合方案,能够实现超小光斑的稳定输出,最小光斑尺寸可仅为0.015mm(约为发丝直径的 1/8)。可轻松实现0.10mm的最小壁厚的成型,为精细结构成型提供关键支撑。针对纯铜等特殊材质对红光吸收率低的行业痛点,设备搭载500W高密度绿光激光器。

02

倍丰智能-0.3mm超薄液冷散热片

倍丰智能通过致密度优化工艺,使打印件孔隙率降低至0.3%以内,致密度接近99.7%,远超常规要求;在表面粗糙度方面,通过打印优化与后处理,外表面可降至0.6μm,内流道最低达2.2μm,真正实现了镜面级光洁度。这些突破保证了流体循环的畅通与散热效率的提升。

同时,通过对残余应力的控制和辅助支撑的优化,倍丰智能有效解决了薄壁结构翘曲变形的问题,使得散热片壁厚可降至0.3mm,内流道宽度控制在0.143mm,远远领先于传统加工精度。

△样品通过注水测试:过程中无漏水现象,出水速度通畅稳定

03

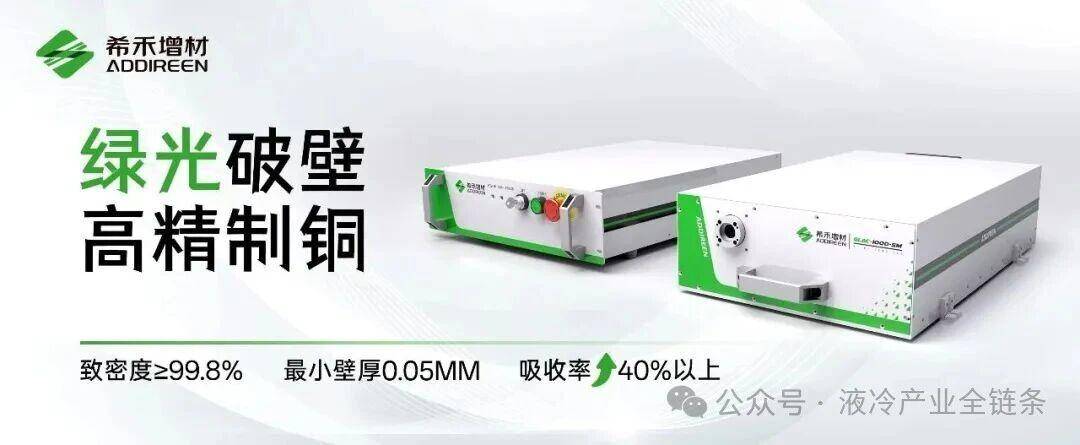

希禾增材-纯铜一体化打印0.05mm微通道液冷板

希禾增材自主研发的绿光激光器,将铜的吸收率提升至40%以上,是传统红外激光的8倍,从根本上解决了这一制造难题。凭借绿激光核心技术,希禾增材实现了高精度、高致密度的纯铜打印,打印件最小壁厚可达0.05mm,致密度超过99.8%,为微通道液冷板等高端应用奠定了制造基础。

04

大族聚维-绿光打印0.1mm超薄散热器

大族聚维研发团队依托大族激光数十年技术积淀,创新性地将波长为532nm的绿光激光器应用于SLM技术。这一突破有效解决了传统红外激光在加工高反射率铜材料时的能量反射问题,为制备高致密度、高导热性的纯铜构件开辟了全新工艺路径。

设备创新:精细化光斑实现精密制造

基于该技术推出的HANS M360G绿光金属3D打印设备,采用直径约20μm的精细光斑设计,通过极高的功率密度和精准的控制能力,成功实现了高致密度、高精度、高性能纯铜构件的直接制造。

05

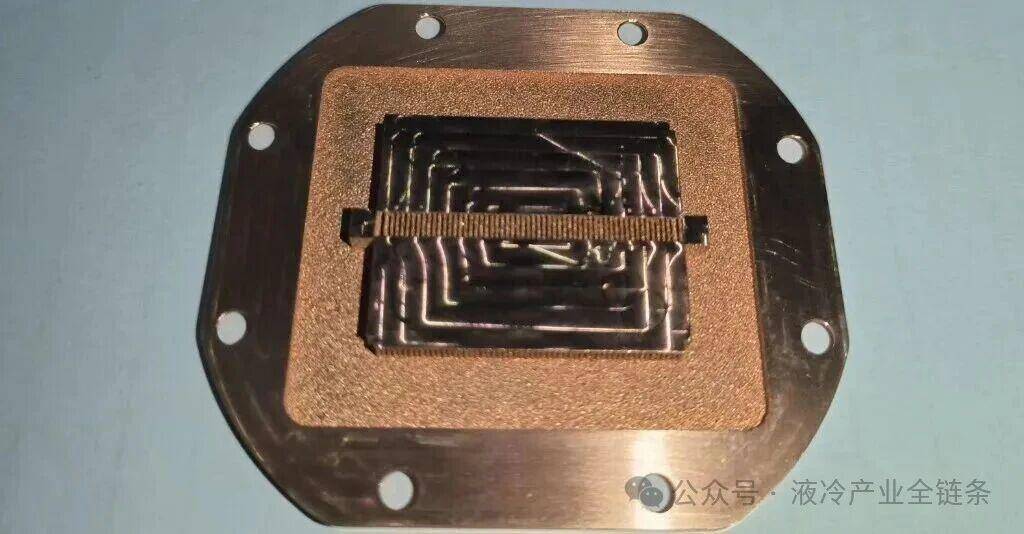

华阳新材-纯铜3D打印技术

华阳新材料已经成功研制了三款金属3D打印设备,并攻克了黄铜、白铜与紫铜的打印工艺。聚焦纯铜3D打印成型及微通道设计的工艺难题,从三大维度实现突破:

-

凭借自主优化的激光扫描参数,将打印精度稳定控制在0.1毫米以下,确保微通道结构精准成型;

-

攻克纯铜高精度成型难题,实现壁厚、流道缝隙均小于0.1毫米的超精细结构,减少热量传递距离并提升冷却液流速;

-

通过自主迭代优化的激光扫描关键参数,使得流道内壁表面粗糙度达到Ra2.0,降低流体阻力与界面热阻。

△华阳3D打印的高导热铜散热板

06

华曙高科-铜合金3D打印实现高精度成型

2025年,在精密打印领域,华曙高科推出新成果:依托FS273M平台,搭配55μm精准光斑尺寸与20μm超薄打印层厚,结合0—25μm细粉末原料,成功突破0.2mm的超高成形精度,实现了0.2mm 超薄散热鳍片、0.3mm TPMS 多孔结构、0.18mm 薄壁等复杂精细结构的一体化成形,无需后续加工,大幅提升生产效率与产品合格率。

同时,打印构件的材料性能表现卓越,Cu、CuCrZr等主流铜合金型号均展现出高密度与高导热性的核心优势:CuCrZr 最大密度达8.88g/cm³,Cu 最大导热系数达388W/(m・K),CuCr 型号硬度达100 HV5/15,兼具结构稳定性与耐磨抗变形能力。这一技术成果可适配电子散热、精密工装、微型器械等高端场景,为各行业精密化、高效化升级赋能。

来源:美光速造、大族聚维、希禾增材、华阳新材、华曙高科倍丰智能等网络信息综合整理